1.会社が購入した各種仕様の原材料。

2. スペクトル アナライザーを使用して原材料の材料テストを実施し、バックアップ用に材料テスト レポートを印刷します。

3、原材料切断用の打ち抜き機付き。

4. 検査員が原材料の切断径と長さをチェックします。

5、原材料の鍛造およびプレス成形加工のための鍛造およびプレスワークショップ。

6. 検査担当者はブランクフォーミングに対して様々なサイズの検査を行います。

7. 作業員は余白をカットしています。

8、ブランクの表面に労働者をサンドブラストします。

9. 検査員がサンドブラスト後の表面処理検査を行います。

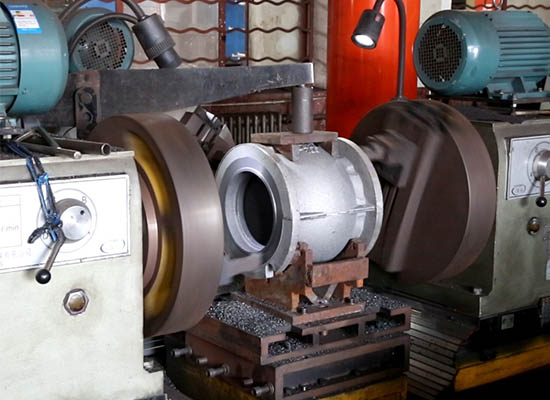

10、粗機械加工の労働者。

11、弁体シールねじ加工 ー 検品から加工中のスタッフ

製品検査の処理後の製品の担当者。

12、バルブ本体接続ねじ加工。

13、穴加工。

14,検査員が一般検査を行います。

15. 資格のある半製品が半製品倉庫に送られます。

16. 半製品の電気めっき。半製品の電気めっき表面処理の検査。

18、各種付属品(ボール、ステム、シールシート)の検査。

19、製品組立の最終組立ワークショップ – 製品検査の組立ライン検査担当者。

20. 組立後、耐圧試験、乾燥を経て次の工程に入ります。

21、製品包装の最終組み立てワークショップ--製品のシール、外観、トルク検査に関する包装ライン検査担当者。規格外の製品は梱包できません。

22. 認定された製品は袋に入れられ、完成品の倉庫に送られます。

23. すべての検査記録は分類され、すぐに参照できるようにコンピューターに保存されます。

24. 認定された製品はコンテナを通じて国内外に送られます。

投稿時間: Sep-22-2021